В корпусе между разделительными досками зигзагообразно расположены паруса, плотно прижатые к доскам планками. В каждый парус зашиты рейки. Загрязненный воздух поступает в корпус фильтра, как обычно, через всасывающий патрубок, очищенный -- уходит через вытяжные патрубки. Продувочные патрубки расположены под вытяжными. В вытяжных и продувочных патрубках установлены мотыльковые поворотные шиберы, сблокированные попарно (с помощью тяг), так что открытым может быть только один из патрубков. Для сбора пыли под парусами расположены выдвигающиеся ящики. Для осмотра и ремонта парусов предусмотрена съемная стенка. Принцип действия парусного фильтра такой. Запыленный воздух очищается, проходя через паруса. Основной поток воздуха, выбрасываемый вентилятором, уходит наружу, а остальная часть через специальный воздуховод, встроенный в расходный патрубок вентилятора, может быть подана обратно в фильтр для продувки и встряхивания фильтрующей ткани (парусов),

По штреку из забоя идет запыленный воздух. Как преградить ему дорогу? Можно поставить перегородку. Но она будет мешать транспортеру, вагонетке. Изобретатели кафедры промышленной аэрологии и охраны труда Новочеркасского политехнического института разработали такую схему (авторское свидетельство No 365464): вентилятор забирает запыленный воздух и гонит его поперек штрека, подобно тому как теплый воздух из калорифера создает невидимую завесу в дверях магазинов и метро. Заборник подхватывает и гонит воздух по трубам на очистку. Здесь неподвижное колесо с искривленными лопатками (авторское свидетельство No 417171) завихряет поток. Этим "финтом" изобретатели обходят стандартное решение задачи. А оно заключается в том, что для электрической зарядки частиц пыли ставят электроды. Здесь в них нужды нет. Под воздействием центробежных сил тяжелые частицы угля отлетают к стенкам трубы, двигаясь по винтовой траектории, пылинки трутся о стену и получают электрический заряд. Далее отсекатель направляет угольную пыль в бункер. Там положительный электрод создает электростатическую ловушку, и пыль прочно оседает.

Еще красивее с изобретательской точки зрения устройство для коагуляции (укрупнения) пыли (авторское свидетельство No 361291). Мелкая пыль -- трудноуловима. Она проскакивает и через циклоны. Поэтому ее желательно укрупнить. Изобретатели предложили разделить тоннель, по которому идет запыленный воздух, на две трубы меньшего диаметра. Одну трубу изготовить из фторопласта, а другую -- из оргстекла. В каждую вставить неподвижные колеса -- завихрители потока. Пылинки в силу указанного выше обстоятельства получат определенный заряд. На частицах антрацита в трубе из фторопласта возникает положительный заряд, а в трубе из оргстекла -- отрицательный. Разноименно заряженные частицы пыли попадают в общую коагуляционную камеру и там притягивают друг друга. Образуются крупные хлопья, которые легко улавливаются циклоном.

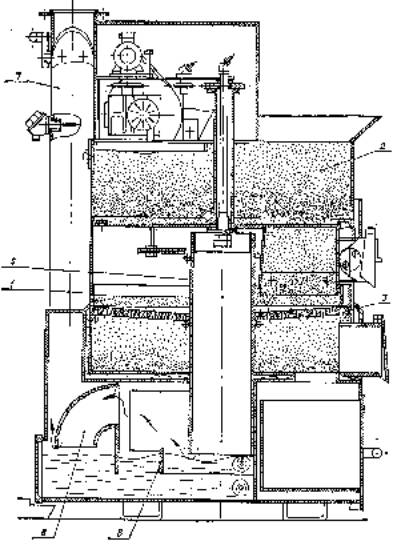

В жалюзийных пылеуловителях пыль выделяется из газового потока под действием инерционных сил при изменении направления запыленного газового потока. Жалюзийный пылеуловитель состоит из двух основных частей: жалюзийной решетки и циклона. Решетка состоит из ряда пластин, собранных в виде жалюзи; бывает она и конусообразной формы. Назначение жалюзийной решетки-- разделить газовый поток на два:, в одном потоке находится 90--95% всего количества газа, в значительной мере освобожденного от пыли, а в другом -- 5--10% газа, в котором сосредоточена основная масса содержащейся в газе пыли.

Циклон служит для улавливания пыли из обогащенной части" газа, не прошедшего через жалюзийную решетку.

Схема жалюзийного пылеуловителя, разработанного инженером Я. З. Ефремовым, выглядит следующим образом. На пути запыленного газа в газопроводе вертикально установлена решетка, состоящая из ряда конусов. После каждого конуса струйка газа делает резкий поворот; проходя между конусами, газовый поток снова меняет направление и продолжает свое движение в газопроводе по другую сторону решетки в первоначальном направлении.

Частицы пыли, несущиеся вместе с газом, при изменении направления движения газовой струйки стремятся сохранить первоначальное направление. При этом они ударяются о поверхность конусов и отскакивают в сторону, противоположную движению основного потока газа. В результате газ, прошедший через решетку, в значительной мере очищается от пыли; оставшаяся по другую сторону решетки часть газа, насыщенная пылью, поступает через отсосный воздуховод в циклон для ее улавливания.

Чтобы очистить воздух, выходящий из вентиляционных коробов предприятий, приходится идти на большие затраты. Как уже говорилось, самые распространенные сейчас очистные устройства -- это циклоны. Чтобы избавиться от мелкой пыли, внутри вытяжной трубы циклона устанавливают проволочный коронирующий электрод. Электростатическое поле отбивает пыль в отстойник. Многие частицы не долетают вниз, а оседают на стенках вытяжной трубы и, если ее периодически не чистить, отслаиваются, попадают в воздушный поток и все-таки выносятся наружу.

Циклон периодически останавливают и тщательно чистят. Ставят дополнительно щетки, скребки. Однако все это плохо помогает.

Работники Всесоюзного заочного политехнического института С. П. Павлов, Н. Д. Киселев, В. Г. Борисенко, Н. Ф. Воропаев и Э. Ж. Немировский сумели совместить простоту и компактность электроциклонов с надежностью и эффективностью электрофильтров. Чтобы пыль не засоряла вытяжку, было решено отбивать ее еще у входа. Для этого не стали, как обычно, помещать электрод внутрь трубы, а саму трубу превратили, в электрод: полый металлический цилиндр, утыканный иголками -- так называемыми фиксированными точками. И не только с боков, но и снизу по периметру входного отверстия. Пыль, попадая в циклон, теперь сразу же наталкивается на мощное электрическое поле, создаваемое вытяжной трубой. Она уже не только в атмосферу -- в трубу не проберется.

Стали испытывать. Пока шла цементная и прочая токонепроводящая пыль, циклон великолепно работал, а когда пустили токопроводящую, стенд чуть не сгорел. Изолятор, отделяющий выхлопную трубу от металлического корпуса, покрылся толстым слоем пыли, и произошло короткое замыкание.

Сделали изолятор составным. Один цилиндр в другом. Если движется нисходящий .поток, загрязняется внешнее кольцо, если восходящий, частично очищенный, частички оседают на внутреннем кольце, а центральный основной цилиндрик всегда остается чистым и надежно предохраняет установку от короткого замыкания. А чтобы чистить изолятор, предусмотрена продувка сжатым воздухом -- останавливать для этого установку не надо. Новый электроциклон компактен, вылавливает высокодисперсную пыль, прост в изготовлении и эксплуатации, имеет коэффициент полезного действия 95%. Его мы испытывали на Московском электродном заводе. Пыль там мелкодисперсная, электропроводная, но установка работала безупречно. Использовать новый электроциклон можно на предприятиях металлургической, химической, горной, горнообогатительной, строительной, пищевой и других отраслей промышленности.

СЛУЖБУ ОЧИСТКИ -- В ОСНОВУ ПРОЕКТИРОВАНИЯ

СКОЛЬКО СТОИТ МЕШОК ДЫМА?

И все же специалистам по пылеулавливанию пока приходится иметь дело с уже созданными технологическими процессами. Нет ни свободного места, ни резервов мощности, ни возможности исправить что-либо в оборудовании. Такой подход к делу в корне неправилен. Сначала необходимо решить вопрос экологии. Ведь зачастую можно с самого начала создать процесс, при котором будет вдвое меньше выделяться дыма и пыли, меньше расходоваться топлива.

Уж так сложилось, что упоминание о городе Тольятти ассоциируется со знаменитым Волжским автомобильным заводом. Но Тольятти славен не только этим.. В городе находится крупнейший в стране завод цементного машиностроения "Волгоцеммаш", где на уникальных станках изготовляются огромные валы, автоматы сваривают толстые листы стали, в цехах сборки мощные мостовые краны манипулируют деталями в десятки тонн весом. Там же, в Тольятти, расположен и Всесоюзный научно-исследовательский институт цементного машиностроения.

...Цементное производство -- одно из старейших, но технология получения цемента за последние 100 лет мало в чем изменилась, если не считать процессов управления. На заводах мы увидим все ту же вращающуюся печь. Тонким ручейком ползет по ее дну шлам, состоящий из смешанной с водой цементной сырьевой муки, остальное пространство печи пустует. Казалось бы, единственный резерв для повышения производительности --дальнейшее удлинение вращающейся печи. Так вот и появились печи гигантских размеров -- 200 м в длину и 7 м в диаметре! Чрезвычайно усложнился привод печей. Малейшая неточность при изготовлении -- и махина может сорваться с катков, круша опоры и постройки.

И еще одна проблема: чем выше производительность цементной печи, тем больше топлива она пожирает. В среднем на каждый килограмм клинкера затрачивается 2,5 тыс. ккал. Огромные трубы цементных заводов изрыгают в небо сотни тысяч кубометров газа в час. Летит в атмосферу и тончайшая пыль, которая губит растительность, загрязняет окрестности.

Институт поставил перед собой цель: создать компактные, но более производительные и экономичные печи, которые резко снизили бы количество потребляемого топлива, а следовательно, и количество выбрасываемых в атмосферу газов.

Вопросом обеспыливания в цементной промышленности давно уже озабочен не один институт. Но в большинстве случаев это были изыскания эффективного фильтра для очистки газов, уходящих из вращающихся печей. Разрабатывались мощные электрофильтры, пылеуловители с множеством рукавов из различных тканей, остроумнейшие ловушки. Однако кардинального решения не находили.

Институт цементного машиностроения взялся за такую задачу почти со дня своего основания, т.е. с 1959 г. Была организована патентная группа для тщательного изучения мирового опыта. Систематизировались микропленки, патентные описания, авторские свидетельства. Параллельно отдел печей и теплообменных устройств вел эксперименты.

Одна за другой отпали схемы, уже разработанные иностранными фирмами. Все более становилось очевидным, что проторенного пути нет. Поиск возглавил заведующий лабораторией кандидат технических наук Н. Н. Шепелев, вскоре подключился инженер А. П. Волов.

Рассматриваются сотни всевозможных вариантов, составляются программы для счетно-решающей машины, ведется моделирование. Наконец, готова и просчитана схема: сырьевая мука уже не смешивается с водой, а в сухом виде поступает сверху в несколько установленных ярусом циклонов-теплообменников. Горячие дымовые газы, выходящие из печи, поднимаются навстречу ссыпающейся вниз муке, прогревают ее и подготавливают к спеканию. Здесь, в циклонном теплообменнике, форма которого чем-то напоминает межзвездный корабль, происходит значительная часть того, что раньше совершалось в 130-метровой вращающейся печи. В самой же печи, длина которой уменьшена до 60 м, происходит спекание сырьевой муки в клинкер.

И вот схема принята техническим советом института, ее работоспособность подтверждена на действующих моделях.

Я побывал в г. Катав-Ивановске, где на цементном заводе была испытана печь конструкции ВНИИцеммаша.

Этажерка с циклонами взметнулась высоко в небо. В топке бушует нестерпимой яркости пламя. Белые от жара орешки клинкера рекой текут навстречу обжигающему факелу.

У каждой технической новинки свои "детские болезни". Были они и у вращающейся печи оригинальной конструкции. Но главный результат налицо: еще не кончился пусковой период, а наши стройки уже получили от щедрой печи сотни тонн высококачественного цемента. "Изюминка" печи -- циклон-теплообменник. Эффект, от его применения превзошел ожидания: 50 т сырья в час, превращенного мельницами в тончайшую пудру, он улавливает и нагревает до 300 с лишним градусов. Клинкер получен, что называется, с первого предъявления.

Тогда же в Тольятти я видел действующую модель новой установки. В отличие от той, что работала в Катав-Ивановске, высота ее ступеней ниже, а степень очистки газов и производительность по обжигу клинкера значительно выше. Научно-технические изыскания помогли попутно создать самые различные новинки: оригинальные пневмонасосы, пробоотборники, устройства для ввода цементной сырьевой муки в циклонные теплообменники, охладители для клинкера. В других отделах института изобретены и уже работают эффективные электрические и центробежные сепараторы, мельницы, элементы вращающихся печей.

За всем этим -- новые веяния в развитии цементного машиностроения.

Иногда руководители предприятий жалуются на то, что они не располагают средствами для строительства газоочистных сооружений. А ведь средства эти можно легко почерпнуть все из тех же дымовых труб, которые отравляют окрестность. Недавно я увидел, как буквально из ничего, а точнее говоря из воздуха, делаются... деньги. И довольно крупные,

Это грандиозное чудо осуществляется ежедневно в масштабах города Рустави. Он известен в первую очередь своим металлургическим заводом. На 25 км вокруг расползался удушливый дым из многочисленных труб аглофабрики Руставского завода. И, сами понимаете, под дымовой завесой не бушевали цветением фруктовые сады, не так уж вольготно чувствовал себя виноград. Да и самим людям дышалось нелегко. Что же касается заводской территории, то разгуливать там в чем-либо, кроме спецовки, никому и в голову не приходило.

А недавно тут воздвигли вторую аглофабрику. Казалось бы, они задымят с удвоенной силой. Но...

Инверсионный слой над городом постепенно стал просветляться. Отряхнули с себя пыль окрестные сады и виноградники. Руставцы вдохнули полной грудью. На заводской территории поднялся чудесный парк, по которому без опаски можно разгуливать в белой рубашке.

Но при чем тут деньги, которые делаются из воздуха? А вот при чем. Старая аглофабрика, нынче уже вышедшая в тираж, вместе с дымом выбрасывала в воздух десятки тонн шихты. А новая не делает этого. Очистные устройства ловят мельчайшую пыль и вновь возвращают, ее в производство. И немалое количество -- около 172 тыс. т в год. А это, образно говоря, пойманные в воздухе 1 млн. 670 тыс. руб.!

Много сил вложили в это и главный инженер проекта Т. А. Гачечиладзе, и бригадир монтажников депутат Верховного Совета СССР 3. Капонадзе, и министр строительства Грузии В. Т. Гоголадзе, и многие другие.

К счастью, не только дурные, но и хорошие примеры заразительны. Возможно, на ферросплавном заводе в Зестафони, поглядев на пример руставцев, решили больше не мириться с тем, что дым из здешних 56 труб на 30% состоял из бесполезно улетающего в воздух марганца.

Не так-то просто было директору завода Г. Кашакашвили в союзе с чиатурскими строителями возвести очистные сооружения высотой 35 м. Но зато и тут на территории расцвели цветы, заплескались бирюзовые воды плавательного бассейна. И тут в сутки отлавливают и вновь направляют в производство около 33 т марганца. А это ежегодно пойманные в воздухе 800 тыс. руб.!

Товарищи, работающие на небольших предприятиях, могут возразить: "Где уж сотни тысяч экономить, когда весь годовой доход у нас меньше этой суммы!" Но на маленьких предприятиях есть и свои удобства. Внедрить изобретение там легче, так как это не связано с нарушением технологического цикла. А в охране атмосферного воздуха маловажных дел нет. Все пойдет в народную копилку.

Вроде бы баня -- чистое учреждение, а попробуйте постоять неподалеку от нее с подветренной стороны! Что мылся, что не мылся -- весь в саже будешь.

Однажды житель Омска отставной паровозный машинист Борис Прохорович Бреусов пошел в баню, посмотрел на трубу над ней и ахнул. Черный дым валил клубами. Снег почернел на крышах соседних домов. Аж сердце сжалось у старого рабочего. "Руки-ноги поотрывать такому кочегару!"

Вместо мыльного отделения направился Борис Прохорович прямо в котельную. А там! Во все щели в топку воздух тянет, а настоящего горения нет. Сколько мазута дымосос в трубу выбрасывает! Котлы совсем сажей заросли.

Видит Бреусов: нет вины кочегара -- топка не годится. "А что, думает,-- если реконструировать ее по типу той, что я сделал во время войны на паровозе?"

Тогда транспортники получали отвратительный мазут, который сжигать без дыма было просто невозможно. А дым демаскировал эшелон. Того гляди "юнкере" из облаков выскочит. Вот и переложил он топку по-своему. Прямо на пути факела поставил огнеупорную стенку. Она и помогла. Черный шлейф за трубой локомотива исчез.

Как был с веником и свертком, Борис Прохорович отправился к директору банно-прачечного комбината. Так, мол, и так: "Непорядок во вверенном вам хозяйстве. Летят в небо денежки да еще засоряют все вокруг!"

-- Знаю,-- отвечает директор,-- да что попишешь? Сделано все по проекту.

Рассказал ему Борис Прохорович про то, как на паровозе топку перекладывал. Заинтересовался директор: "Эх, была не была, поверю старому изобретателю".

Наутро работа закипела, а через неделю реконструкцию топки закончили. Подивиться приходили даже с соседних предприятий. Зауженной горловиной она напоминала грузинскую печь для выпечки лаваша. Форсунка с паровым распылом поставлена с наклоном. Основной, первичный, поток воздуха введен через днище, а небольшая его часть -- "вторичное дутье" -- подана под факел, образуемый форсункой.

С замиранием сердца Борис Прохорович зажег топку. Пламя ударило в заднюю,стенку и быстро накалило ее. Частицы сажи, вылетавшие в трубу, по инерции устремлялись на раскаленную стенку и на ней догорали.

Выбежали на улицу: дымок из трубы светлый. Будто и не та котельная. Выключили дымосос -- и так хорошо.

Обратились к умельцу руководители Омского пассажирского автотранспортного предприятия. Там Борис Прохорович переложил топки котлов паровозного типа в гаражах и конторах. И реконструкция удалась. Провели сравнительные испытания: экономический эффект--13374 руб. Пришлось оформлять заявку на предполагаемое изобретение. Без возражений с первого предъявления Б. П. Бреусову выдали авторское свидетельство No 343114. Советую конструкторам, проектирующим "малую энергетику", ознакомиться с разработкой Б. П. Бреусова и внедрить ее в небольших котельных.

Я уже говорил о гидродинамическом пылеуловителе. После его внедрения и публикации сообщения об этом в экспресс-информации на мое имя пришло много писем. Писали инженеры-эксплуатационники с химических и металлургических предприятий, активисты НТО и ВОИР, ответственные за чистоту воздушного бассейна над заводами стройиндустрии. Но одно из них -- от жителя Севастополя инженера-конструктора ЦПКТБ Азчеррыба Б. Гергеля показалось мне особенно интересным: "Уважаемый товарищ, я разработчик коптильных печей и дымогенераторов. Дымовоздушная смесь, применяемая для копчения рыбы, образуется в дымогенераторах в результате возгонки древесных опилок и несет в себе большое количество зольных и смолистых веществ. Последние загрязняют рыбу и оборудование. Известные методы очистки дыма малоэффективны. Что можно придумать для осушки и очистки дыма перед его поступлением в коптильную камеру?"

Обычно в таких случаях применялись электростатические тканевые фильтры, но от них пришлось отказаться. Дело в том, что в дымогенераторах опилки иногда вспыхивают и факел со снопом искр выбрасывается в коптильную камеру. В этом случае электростатическая ткань, конечно, моментально сгорит. Известный ранее акустический метод, возможно, и подошел бы, но ведь эксплуатация ультразвуковой сирены дело не простое. Для рыбозаводов требовалось что-нибудь попроще. Кроме того, ведь нужно решить вопрос предохранения коптильной камеры от выброса огня.

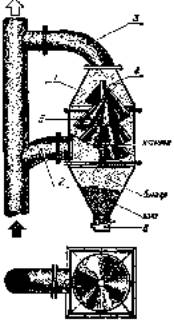

Рис. 3. Дымогенератор:

1 -- корпус дымогенератора; 2 -- бункер для опилок; 3 -- колосниковая решетка; 4 -- дымоотводящая труба; 5 -- барботажное кольцо; 6 -- патрубок брызгоуловителя; 7 -- газоход

Я ответил Б. Гергелю и вскоре по приглашению руководства ЦПКТБ Азчеррыба выехал туда для проведения опытов. Ведь, что ни говори, а лучше один раз увидеть процесс, чем сто раз о нем услышать. Картина, которую я увидел на рыбозаводе, была не из лучших. Смола, образующаяся при неполном сжигании опилок, текла через фланцы газоходов, загрязняла лопасти вентилятора, капала на оборудование цехов, которое по условиям пищевых производств нужно держать в идеальной чистоте и порядке.

В ту пору многим казалось абсурдным осушение коптильного газа водой. А ведь известны системы кондиционирования, где снижение влажности воздуха достигается путем его орошения холодной водой. Возьмите стакан и подышите в него. Тут же стенки запотеют. Это выпала вода из нагретого в легких воздуха. Из дыма при охлаждении тоже выпадает влага.

И все же решиться на то, чтобы на этом явлении строить дымогенератор, было трудно. Одно дело знать назубок "I -- d диаграмму", где каждому физическому состоянию газа соответствует своя точка выпадения росы, другое -- уверовать в нее настолько, чтобы осушить воздух в камере орошения. И тем не менее главный конструктор ЦПКТБ Азчеррыба заслуженный изобретатель УССР А. Баяндин и лауреат Государственной премии УССР Б. Гергель совместно с автором этих строк решили сделать мокрую дымоочистку. Результат не замедлили сказаться. Партии морской рыбы, прошедшие через коптильную камеру, были безукоризненны.

Специалисты подсчитали, что кубометр дыма из нового генератора значительно дешевле, чем из старого.

Рыба получается нежно-золотистой, без малейшего привкуса горечи, которую дают частицы смолы, и никакие выбросы искр теперь ей не страшны. На этот водно-инерционный (ВИ) способ было получено авторское свидетельство No 749374 (рис. 3).

Внеплановое исследование, которое провели сотрудники Института физики металлов по просьбе "Уралмаша", обернулось весомой прибавкой в фонд экономии редких металлов.

Заточник В. Ходов принес в институт горстку кусочков твердого сплава, содержащего вольфрам, и сказал:

-- Мы старательно прибираем эти кусочки, потому что тонна их стоит более 4500 руб. Но есть на заводе отходы вольфрамового сплава еще более значительные-- пылевидные, которые получаются при заточке резцов. Жаль, нет надежного "пылесоса" для сбора этой дорогой пыли.

Специалисты по магнитной сепарации пыли испытали образцы, принесенные в институт. Оказалось, что остатки твердосплавных резцов обладают сильным ферромагнетизмом. Значит, и частицы пыли должны иметь это свойство. Через несколько недель ученые передали рабочим "Уралмаша" мощный магнит. Магнит улавливает металлическую пыль с высоким содержанием вольфрама.

Заточникам, работающим с твердосплавными резцами, даются годовые задания по сбору вольфрамовых отходов. Есть задание и у В. Ходова, обслуживающего два станка. Используя способ, предложенный учеными, В. Ходов превысил норму годовой экономии редкого металла -- собрал для переплавки более 700 кг вольфрамовой пыли.

О КАКИХ ТРУБАХ ТРУБИТЬ НЕ НАДО

Одному художнику для заводского клуба заказали картину, на которой нужно было изобразить производственный пейзаж.

Долго ждали, наконец творение кисти профессионала высшего класса было водворено в фойе клуба и завешено сверху белой материей. Собрались руководство предприятия, передовики производства, общественники. Заведующий клубом дернул за веревочку -- и занавес упал. Но что это? Лица заказчиков вытянулись, как от горького лекарства, После затянувшейся паузы директор завода обратился к художнику: "Нам хотелось оставить будущим поколениям правдивую картину предприятия. Пусть, живя в прекрасном завтра, они вспоминают и нас, построивших этот гигант индустрии. А здесь что? Сплошные бесхозяйственность и разгильдяйство! Этот густой дымище из труб цеха обжига! Перед людьми стыдно. Интересно, кто был начальником смены, когда вы это рисовали?!"

Густота дыма многое говорит опытному взгляду. Хорошо ли ведется процесс горения, включены ли газоочистные устройства, как они налажены и правильно ли эксплуатируются. Газ на выходе из трубы имеет определенную температуру и скорость. Чем выше температура, тем меньше плотность газа и, следовательно, больше его подъемная сила. Если день не очень ветреный, газ из трубы поднимется на некоторую высоту, там потеряет свою скорость и развеется в горизонтальном направлении. Струя газа в результате диффузии расширится и концентрация в ней пыли и других вредных веществ уменьшится.

В ветреную погоду газ при выходе из трубы сразу резко отклонится и начнет двигаться параллельно земле на уровне устья дымовой трубы. Если труба недостаточно высока, частицы вредных веществ быстро осядут на окна жилых домов и на зеленые насаждения.

При высоких дымовых трубах газ снизится до приземного слоя на значительном расстоянии от завода. Причем, зная начальную концентрацию в нем вредных веществ, можно рассчитать, какой высоты должны быть дымовые трубы, чтобы осевшие газы не содержали вредных частиц больше предельно допустимой нормы.

Не одно тысячелетие известна дымовая труба. Еще во дворцах древних инков были дымоходы для эффективного удаления продуктов сгорания топлива и обогрева стен, в толще которых их прокладывали. Но до сих пор трубы не перестают совершенствовать. Все новые и новые заявки на изобретения поступают во Всесоюзный НИИ государственной патентной экспертизы. Цели у изобретателей разные. Одни ставят перед собой задачу повыше выбросить дым, другие -- максимально использовать его тепло, третьи -- повысить производительность самих труб. Нужны высокоэффективные трубы, ибо если нет дыма без огня, то не должно быть и дыма из труб. Газ из них должен выходить очищенным, выбрасывать его следует в высокие слои атмосферы, и при этом трубы обязаны обеспечивать нормальную работу топки котла, промышленной печи или мартена. Словом, необходимы экологически чистые трубы.

"Экологически чистая труба". Казалось бы, нет логики в этом выражении. Как "сухая вода" или "белая сажа"... Испокон века иронизировали: "Чист, как трубочист", или: "Из какой трубы ты выскочил?", "Вижу, дело наше -- труба"...

Люди придумали трубы, только узнав определенные физические закономерности. Теперь же исследователи стараются глубже изучить жизнь дымовой трубы, чтобы сделать ее экологически чистой. А это не малое дело, потому что и большая экология во многом зависит от частных решений.

Дымовая труба работает потому, что внутри нее температура выше, чем снаружи. Горячий дым поднимается вверх, ибо его удельный вес меньше удельного веса окружающего воздуха. А если через трубу удалять не дым, а обыкновенный воздух? Как быть в таком случае? Ставить вентилятор? Но он дорог. И вот пропадают фрукты и овощи. Гибнет с таким трудом собранный урожай. Многие склады и овощехранилища нуждаются в проветривании, а принудительной вентиляции не имеют.

Вытяжная шахта, предложенная Н. М. Трипуковым, выполнена в виде трубы в трубе. Наружная труба сделана из прозрачного для инфракрасных лучей материала. Стенки внутренней железной трубы нагреваются солнцем до 40--50╟ и передают тепло содержащемуся в ней воздуху. Возникает тяга, с помощью которой без затрат электроэнергии вентилируется помещение.

Чем эффективней удаление спертого воздуха, тем чище сам выброс, тем чище окружающая экологическая среда. Нормально вентилируемое овощехранилище имеет чистое дыхание, не отравляющее окружающую среду запахами, да и овощи в нем не гниют.

До сих пор теплообменники всегда ставили ниже дымовых труб. Инженера, который бы решил поставить водяной экономайзер и воздухоподогреватель над трубой, сочли бы не в своем уме: затруднена эксплуатация, завышена стоимость монтажа и, вообще, все не по традиции. А ведь идея эта "достаточно безумна" для того, чтобы всерьез о ней поразмыслить... Для того чтобы труба имела хорошую самотягу, нужно чтобы температура внизу у нее была выше, чем вверху. Выходит, что для самотяги выгодней выпускать из котлоагрегата горячий газ? Следовательно, использование тепла уходящих газов для подогрева воды и дутьевого воздуха невыгодно? Но мы-то знаем, что это не так! Чем ниже температура уходящих газов, тем выше коэффициент полезного действия котлоагрегата. Выход из замкнутого круга нашли инженеры Укргипромеза, перенесшие поверхности нагрева на выход ствола дымовой трубы. При такой компоновке и самотяга возросла, и коэффициент полезного действия не снизился.

Этот же прием можно использовать и для установки газоочистительного аппарата, перенеся его снизу на верх трубы. В частности, так и поступили инженеры Московского чугунолитейного завода имени Войкова, установив на самом верху вагранок оросительные камеры, в которых промывается уходящий газ. Завод этот передовой в борьбе за чистоту воздушного бассейна Москвы. Борьбе за экологически чистую окружающую среду там уделяют максимум внимания.

Какая на дворе погода -- можно узнать и не включая радио. Если дым из труб выходит столбом, значит, морозно и тихо. Была бы такая погода всегда, не потребовались бы и высокие трубы. Но, увы, высокая влажность, ветер, низкая облачность, осадки -- все это в ущерб самотяге. Порой в заводских поселках образуется такой смог, что даже днем видимость не превышает нескольких метров. Все, чем люди напитали атмосферу, она начинает выдавать обратно: изгарь, частицы топлива, смолы и сажи -- все это хлопьями осаждается на земле.

Вот если бы научиться пускать дым кольцами! Бывают ведь ловкачи, которым ничего не стоит, посасывая трубочку, делать какие-то неуловимые для глаз движения языком и губами и выпускать в воздух кольца дыма. Не исключено, что это единственно полезное следствие курения табака. Конечно, имеется в виду человек, который не только способен пускать дым колечками, но и задуматься о причинах, их образующих. Знаменитый ученый Р. Вуд построил ящик для пускания больших дымовых колец и использовал его при демонстрации опытов перед студентами. Ящик был сделан в виде куба со сторонами в 1 м. Одна из стен ящика была из клеенки, поддерживали ее две перекрещивающиеся резиновые трубки, что придавало ей упругость. Напротив клеенки в стене ящика имелось круглое отверстие. Дым имитировался с помощью двух соединенных резиновыми шлангами колб с соляной кислотой и нашатырным спиртом. Взаимодействуя, кислота и аммиак давали туман, состоящий из мельчайших частиц нашатыря. Когда ящик наполнялся этим туманом, Вуд сильно и резко ударял по стене, затянутой клеенкой, и из отверстия вылетало большое кольцо. Вот как он писал об этом: "Силу воздушных колец можно показать таким образом. Направим их на плоский картонный ящик, стоящий на некотором расстоянии от установки. При этом ящик сразу же переворачивается или даже падает на пол. Ударом вихревого кольца можно погасить пламя газовой горелки. После некоторой тренировки можно научиться выпускать два кольца быстрой очередью, причем так, чтобы второе кольцо летело с несколько большей скоростью, чем первое. Тогда второе кольцо нагоняет первое, ударяется о него и отскакивает, оба кольца остаются целы и превращаются в вибрирующие эллипсы. Это показывает, что газовый вихрь обладает упругостью".

Если бы применить эти знания на практике. Хотя бы для того, чтобы создать дымовую трубу, которая выбрасывала бы вредные газы в самые верхние слои атмосферы!

Самые большие современные трубы (до 300 м) не отводят дым выше 750 м. За рубежом ведется интенсивная работа по созданию эффективных устройств, увеличивающих высоту выброса газов. В США и Англии испытываются трубы, выбрасывающие дым в форме колец с помощью автоматической системы клапанов. Таким путем сформированные кольца дыма способны подняться на высоту до 3 тыс. м, где они свободно рассеиваются. Этим может обеспечиваться безопасная для живой природы концентрация ядовитых веществ.

В конструкции трубы, на которую выдано авторское свидетельство No 319725, для увеличения выброса газов применена эластичная колеблющаяся диафрагма, благодаря чему газы могут приобретать форму колец и

большую скорость движения по оси колебания диафрагмы, т.е. вверх.

Устройство с мембраной, помещенное в вершине трубы, увеличивает высоту выбрасывания газов. Конструкция довольно проста, ею можно оборудовать все существующие трубы без сложных переделок и больших капитальных вложений.

Принцип действия, напоминающий опыт Вуда, легко проследить на модели, состоящей из обычной консервной банки, у которой с одной стороны в донышке по центру вырезано отверстие диаметром 2--2,5 см, а с другой-- донышко заменено полиэтиленовой пленкой. На боковой поверхности банки -- отверстие для тлеющей папиросы. Когда в банке наберется дым, по донышку из полиэтиленовой пленки слегка ударяют ладонью. Тогда из отверстия в жестком донышке вылетают кольца и столбики дыма и быстро устремляются вверх.

Особенность предложения состоит в том, что ускоритель движения газов находится на выходе из трубы, и независимо от того, есть ли на входе в трубу вентиляторы или нет, газы получают большой запас кинетической энергии для движения вверх; энергия не тратится на преодоление сопротивления у стен внутренней поверхности трубы и вся используется на выбрасывание газов, обеспечивающее создание колец.

Дутьевыми вентиляторами, применяемыми в трубах, этого эффекта достичь невозможно без использования сложной системы клапанов. Клапаны же обладают невысокой надежностью, за ними нужен постоянный уход, нужен отдельный привод. Понятно, почему они не получили распространения.

В предлагаемой конструкции клапанов нет, и в целом надежность устройства может быть выше.

Резкого изменения диаметра в устье трубы не будет: площадь сечения здесь равна или лишь немного отличается от суммарной площади окон на боковой поверхности цилиндра.

Неоднократно изобретатели пытались сконструировать дымовую трубу, позволяющую посылать дым в заоблачную высь. Но пока что достаточно производительной, эффективной и экономически приемлемой установки так и не построено. Однако опытные установки работают, и сдвиги в этом деле есть.

Турбулизировать дым на выходе из трубы с тем, чтобы сделать ее дальнобойной,-- такая задача достижима. Ленинградским зональным научно-исследовательским и проектным институтом типового и экспериментального проектирования жилых и общественных зданий предложен насадок к вытяжной трубе, состоящий из прикрепленных к устью трубы участков воздуховодов. Попадая в них, ветер закручивает дымовой поток и способствует его подъему. Однако и здесь имеется недостаток: чтобы насадок действовал, нужен ветер.

Представьте ситуацию: построили завод, трубу установили, все как следует, а через год-другой рядом с заводом выросло многоэтажное здание. Мала стала труба. В верхние этажи дым попадает. И на этот случай есть изобретение. Эжектирующее устройство дымовой трубы -- это тоже насадок. От предыдущего же он отличается лишь тем, что действует не за счет ветрового напора, а от вентилятора, смонтированного снаружи трубы. Вентилятор засасывает уличный воздух и гонит вверх в виде прозрачного кольцевого канала, внутри которого движется дымовой поток. Невидимые глазом стенки трубы не дают дыму отклониться от первоначально полученного направления. Жителям соседней многоэтажки дым стал не страшен. Один недостаток -- по нему стало невозможно определить, какая погода на улице. Независимо от влажности и температуры воздуха дым идет столбом.

Чтобы дождь и снег не попадали в вытяжные трубы, над ними ставят зонты. Преграда надежная, но... Не пропуская внутрь трубы осадки, зонт тормозит и выходящий из нее лоток воздуха. Вроде бы мелочь, а за год по заводу сотни киловатт набегают только на преодоление сопротивления зонтов. Да и пыль, ударяясь о зонт, оседает на крыше, загрязняя территорию завода. В Московском научно-исследовательском и проектном институте типового и экспериментального проектирования зонты решили заменить набором вертикальных и наклонных пластин. Причем нижние наклонные пластины

выполнены со сливными желобками. Осадки, собираясь на наклонных пластинах, выливаются по лоткам наружу. Сами же наборы пластин создают воздушному потоку меньшее препятствие, чем зонт. Да и пыль при такой конструкции трубы на крыше не оседает.

Однако есть у этого изобретения и свои недостатки. Желобки наклонных пластин быстро забиваются мелкой пылью, и расход металла на их изготовление великоват. Есть другой, не менее эффективный, но более простой способ предотвратить оседание на крыше пыли, ударяющейся о зонт выбросной трубы. Никаких особенных изменений в конструкцию трубы для этого вносить не нужно. Надо лишь прикрепить к ее устью полый усеченный конус, который закроет зонт по высоте, а между внутренними стенками основания конуса и зонтом оставить зазор для того, чтобы вентиляционные выбросы шли вверх. Атмосферные осадки сливаются наружу через отверстия в нижней части усеченного конца.

Каких только флюгеров не бывает на свете. "Старый Томас" стал даже "визитной карточкой" Таллина. Есть флюгера и в виде поворачивающегося колена, через которое поток ветра эжектирует воздух, собравшийся в помещении. Изобретатель В. Я. Виноградов в этом направлении сделал шаг вперед. Его дефлектор по совместительству является еще и шибером. Рычагом со штоком его можно поднимать вверх и опускать, закрывая трубу. Иногда трубу нужно закрывать, но не в переносном, а в прямом смысле.

Кончилась смена, рабочие разошлись, а трубы, как это ни печально, продолжают действовать. Из тех, что повыше, теплый воздух самотягой выходит в атмосферу, а через низкие засасывается с улицы холодный. Ржавеет от холода оборудование, выстуживается помещение. На одну трубу среднего диаметра расходуется до 50 кг угля в неделю! Выход один -- для того чтобы сэкономить тепло, нужен очень легкий и надежный клапан, который бы автоматически закрывал трубы. Условия задачи следующие: в открытом положении клапан не должен создавать сопротивление для прохода воздуха, быть недорогим, а монтаж его нетрудоемким.

Инженеры Московского пусконаладочного управления Минлегпрома СССР решили этот вопрос следующим образом: между зонтом и срезом трубы установили полистироловый диск с четырьмя проушинами, охватывающими стойки зонта. Когда включается вентилятор, диск под действием напора воздуха поднимается вверх и прижимается к зонту. Там он и удерживается все время, пока работает вентилятор. Как только он перестает работать, диск падает и надежно перекрывает воздуховод, не давая холодному воздуху проникать в помещение. Для удобства монтажа проушины сделаны разрезными. Один слесарь за день может смонтировать более десяти таких клапанов и сберечь машину угля в год. Цена же полистироловому диску -- копеечная.

Бич окружающей среды --мусор, образующийся вокруг жилья. Мусор сжигают, это известно каждому. А вот как это делается? Горение, прямо скажем,-- неорганизованное. Просто поджигают одну кучу за другой, ядовитый дым стелется над свалкой,- а потом на выгоревшее место самосвалами привозят новые сотни тонн мусора. Конечно, так избавляются от мусора не во всех городах. Там, где защите окружающей среды уделяется достаточно внимания, сжигание отходов организовано лучше. Колосниковая решетка, дутьевой вентилятор и дымовая труба обязательно применяются в процессе сжигания. Без них нормального горения не получишь. Но возникает вопрос, где расположить все эти сооружения. Постройка эстакады для подъезда автомобилей, огромной печи с системой золоудаления обходится слишком дорого.

Проект печи для сжигания отходов Б. В. Коткина и Ю. И. Терентьева (авторское свидетельство No 976222) предельно упрощен. По сути дела, вырытая в горном склоне шахта, в которую сбрасывается мусор, является началом дымовой трубы. Шахта -- одновременно и бункер-накопитель и топка, под ней же, в боковой штольне, расположен дутьевой вентилятор, подающий необходимый для поддержания горения воздух. Перед трубой установлены газоочистные устройства, предотвращающие выброс вредных веществ в воздух. Зола, образующаяся при сжигании мусора,-- прекрасный наполнитель для строительных блоков.

Отсасывать из трубы выбросные газы -- дорогое удовольствие. Для удаления больших объемов такие вентиляторы не годятся. А ведь вентиляционникам зачастую приходится иметь дело с сотнями тысяч кубометров воздуха, который нужно протянуть через трубу... Особенно большие объемы воздуха нужно удалять из горных выработок.

Подсчитано и доказано, что полезные ископаемые выгоднее всего добывать открытым способом, из карьеров. Копай и копай себе на здоровье, в шахту лезть не нужно и крепи не требуются... Однако и здесь есть свои отрицательные стороны. Работа "на свежем воздухе" на самом деле оборачивается своей полной противоположностью. Пыль и выхлопные газы от автомобилей, которые вывозят полезные ископаемые из карьера, скапливаются внизу. Строить обеспыливающие установки в карьере неудобно. Ведь длина аспирационных воздуховодов будет составлять многие сотни метров. Построить огромную трубу, которая вытянет газ из карьера и выбросит его в верхние слои атмосферы? Идея вроде бы и неплохая, но... Карьер на месте не стоит, а по мере вырабатывания пластов движется, увлекая за собой и все основные источники пылегазовыделений. А ведь можно построить передвижную трубу, высота которой практически будет неограниченной Подвесить к дирижаблю воздуховод из эластичного материала, и дело с концом. Моторы такому дирижаблю не потребуются, удерживаться на месте он будет при помощи четырех расчалок. Тракторы, прикрепленные к тросам, отбуксируют трубу куда надо. Госкомитет по делам изобретений и открытий выдал по этой заявке авторское свидетельство No819357.

Для удаления газов и одновременной их очистки от пыли необходимо очень простое и эффективное устройство, не требующее больших затрат электроэнергии. А если применить эжектирующее устройство дымовой трубы для того, чтобы с его помощью улавливать несгоревшие частицы? Оказывается, это возможно! Нужно только повернуть насадок трубы вниз. Частицы, идущие по трубе с большой скоростью, обладают инерцией,

которой достаточно для того, чтобы при повороте газового потока на 180╟ они продолжали двигаться по прямой. Изобретение под названием "Устройство для очистки потока газа и пыли" использует именно этот эффект. Сразу за срезом опускного участка трубы установлен конус с отверстием, в которое и пролетают по инерции твердые частицы, а для того чтобы очистку сделать эффективной, вокруг пылевого потока создается еще завеса из чистого воздуха. Как и в эжектирующем устройстве, здесь образуется прозрачный кольцевой канал, препятствуюший проникновению пылинок из грязного потока в атмосферу.

Щель, через которую в корпус пылеуловителя проникает чистый воздух, долгие годы специалисты считали вредной. Ведь воздух, примешиваясь к очищаемому газу, балластирует его -- увеличивает объем, следовательно, и увеличивается расход электроэнергии на транспортировку. Но если так рассуждать, то и вода вредна в системе газоочистки! А ведь скоро 100 лет, как запыленный поток очищают путем орошения водой. Метод эффективный, но... связанный с решением другого вопроса: куда девать отработавшую в пылеуловителе воду. В этом отношении воздух, подаваемый в корпус пылеуловителя, намного удобней. В отличие от воды он ничего не стоит, и его сброс можно осуществить прямо в атмосферу. Главное, чтобы он был чист.

В последние годы появились новые устройства для улавливания пыли -- вихревые. В их корпуса через кольцевые щели с направляющими лопастями подается воздух, создающий вихрь, который собирает пылинки в общий концентрированный поток. В природе такие вихри можно наблюдать в жаркий день на пыльной дороге. Они возникают в восходящем токе воздуха, живут несколько секунд и исчезают. В вихревом пылеуловителе вращающийся поток существует за счет вторичного воздуха, создающего "подкрутку", пыли. Пылевой вихрь, которого еще не так давно боялись как порождения нечистой силы, стал служить охране природы. И теперь если сказать про какой-нибудь завод, что у него "дым пожиже, а труба пониже", чем у соседей,-- это значит похвалить его. Но разговор о вихревом эффекте на этом не кончается, мы еще не раз вернемся к нему.

НЕМНОГО О ВИХРЯХ

ВИХРЕВЫЕ "ДЕМОНЫ МАКСВЕЛЛА"

В 1858 г. Г. Гельмгольц разработал теорию круговых потоков в идеальной жидкости и пришел к выводу, что в центре ядра существует некий цилиндрический столбик, который вращается подобно твердому телу. Это открытие дополнил Ж. Ранк. Он установил, что в высокоскоростном вращающемся потоке происходит "самопроизвольный отсос тепла" от воздеосевых слоев вихря к периферийным. При этом температура первых понижается, а вторых повышается по сравнению с первоначальным уровнем.

Автор открытия не сумел дать ему теоретического обоснования. Он изобрел вихревой холодильник и эжектор для отсоса газов, но добиться сколько-нибудь приемлемого коэффициента полезного действия не смог. Его современники проводили аналогию между вихревым разделением энергии и работой "демона Максвелла", полагая, что в вихревой трубке происходит сортировка горячих (быстрых) и холодных (медленных) молекул. Действительно, в вихревом потоке одна его часть нагревается, а другая охлаждается, но убедительных данных в пользу гипотезы о сепарации на молекулярном уровне до сих пор нет. Некоторые современные ученые придерживаются мнения о взаимодействии вихрей, в соответствии с которым действие механизма вихревого энергоразделения выявляется в макроскопических масштабах -- при турбулентных пульсациях в поле центробежных сил последовательные многократные сжатия и расширения воздуха в вихре приводят к появлению радиального перетока тепла от оси к периферии. Однако и эта гипотеза до сих пор не имеет достаточно веских научных обоснований. Как бы в напоминание об этом председатель координационного совета по вихревой технике профессор А. П. Меркулов перед началом заседаний спрашивает собравшихся, не привез ли с собой кто-нибудь теоретическое обоснование вихревого холодильника. Но... Пока что имеются чисто практические достижения.

Как это часто бывает, отсутствие четкой теоретической базы на долгие годы задерживает применение изобретений на практике. "Техника преследует пользу, а наука -- истину", но значит ли это, что нужно воздерживаться от замечательных изобретений, созданных на основе вихревого эффекта? Многие советские и иностранные инженеры ведут разработки в этом направлении. Заведующий лабораторией вихревой техники заслуженный изобретатель Латвийской ССР кандидат технических наук А. И. Азаров разработал вихревой холодильник, коэффициент полезного действия которого приближается к коэффициенту полезного действия компрессорного, хотя его вес .в несколько раз меньше. Сейчас аппараты уже выпускаются серийно для использования в транспортной технике: в кабинах тепловозов, электровозов и автомобилей. Вихревые холодильники хороши для предотвращения перегрева резцов, обрабатывающих особо твердые сплавы, а также для кондиционирования воздуха в кабинах крановщиков.

60% всех патентов, выданных на усовершенствование вихревых трубок во всем мире, принадлежит изобретателям из СССР. Здесь не только холодильные машины и эжекторы.

У ряда славянских народов бытовало поверье, что в вихре обитает нечистая сила и стоит бросить в него серп, вихрь распадется, и только капли росы останутся на серпе. Это и есть кровь дьявола. В балладе "Кубок" поэт В. Жуковский пишет о том, что юноша паж нырнул в море за кубком и попал в водоворот:

И вдруг мне навстречу поток;

Из трещины камня лилася вода;

И вихорь ужасный повлек

Меня в глубину с непонятною силой...

И страшно меня там кружило и било.

С точки зрения гидроаэродинамики, обе ситуации вполне достоверны. Попав в .центр вихря, серп мгновенно охлаждается и после разрушения смерча тут же запотевает, капельки росы -- это конденсат из воздуха. Вихревой же поток, увлекший пажа, как песчинку, вниз, также не идет в разрез с наблюдениями ученых. В воде действуют такие же процессы, как и в воздухе. Далее Жуковский пишет, как паж сначала зацепился за подводную скалу, а потом оттолкнулся и попал в центр вихря: "То было спасеньем: я схвачен приливом и выброшен в верх водомета порывом". Действительно, в эпицентре вихрь имеет восходящий поток.

Роберт Вуд для иллюстрации лекций подогревал на газовых горелках противни с тонким просеянным песком. При этом имитировались смерчи, возникающие в пустынях. Горячий поток воздуха образует вихревую трубу и затягивает в нее пыль, как "твердое тело", которое Гельмгольц в своих трудах назвал вихревым шнуром. Расположив в придорожной пыли несколько тангенциально направленных сопел, можно подключить их к компрессору и искусственно создать смерч, который, возникнув, какое-то время продержится над соплами, вберет в себя некоторое количество пыли и рассыплется.

Для поддержания "работы" смерча необходимо огромное количество энергии. В марте 1984 г. над штатом Иллинойс (США) прошел вихрь, именуемый торнадо. Его жертвами стали 24 человека. Камиль Фламмарион в своей работе "Атмосфера" рассказывал о смерче так: "В числе крупных метеоров, нарушающих видимый порядок и гармонию природы, в числе явлений, приносящих ужас и отчаяние всюду, где они показываются, одно из них замечательно своими странными гигантскими формами... оно, по-видимому, повинуется... неизвестным и как бы противоречивым законам, которые управляют им самим и, наконец, бедствиями, причиняемыми им. Эти бедствия сами по себе сопровождаются особыми обстоятельствами, столь странными, что причины их нельзя смешать с другими воздушными явлениями, губительными для человечества. Этот столь грозный и необычайный метеор, к счастью редкий в наших странах, обозначается в наше время общим названием смерча".

В то время метеором называлась не только короткая вспышка влетающего в земную атмосферу небесного тела, как трактуют современные словари, но, вообще, всякие воздушные явления: дождь, туман, бури и даже северное сияние и радуга. Отсюда и метеорология.

Не было почти ни одного ученого, который бы не обращался к этой науке в своих исследованиях. Благодаря метеорологии были накоплены первые знания об электричестве. Опираясь на знания, почерпнутые из наблюдений за воздушными явлениями, М. В. Ломоносов написал диссертацию "О вольном движении воздуха, в рудниках примеченном". Эти знания лежат в основе теоретических обоснований служения атмосферных явлений естественной вентиляции в промышленности.

Фламмарион, размышляя над смерчами, высказал в той же "Атмосфере" и такое предположение: "В настоящее время мы можем обозначить с точностью природу и характер его, говоря, что смерч есть столб воздуха, обыкновенно быстро вращающийся около самого себя и перемещающийся сравнительно медленно, так как можно следить за его перемещением. Причиною и двигательною силою этого вращающегося столба воздуха является, по-видимому, электричество". В этом осторожном "по-видимому"-- добросовестность исследователя, который воздержался от умозаключений до тех пор, пока сам не убедился в природе явления на опыте. Впоследствии были и иные суждения.

Вот сохранившиеся благодаря стараниям другого французского ученого Жана Пельтье описания Двух смерчей, наблюдавшихся к югу от Парижа днем 16 мая 1806г. Первый -- начался около часа и имел не менее 4 м ширины у основания близ облака. Вершина этого конуса, доходящая до уровня земли, пульсировала, то увеличиваясь, то, по мере вытягивания в сторону, сужаясь до толщины руки. Этот смерч чрезвычайно медленно продвигался к югу, затем к западу и юго-западу и показался над последними домами предместья Сен-Жак, а затем над долиной Монружа, Монсури и Глясьер. Он был серовато-белого цвета обыкновенных облаков и отчетливо выделялся на фоне темных туч. Он представлял собой длинную полупрозрачную трубу, в которой были видны поднимающиеся пары.

Наблюдавший это явление профессор Дебрен сравнил их движение с потоками дыма, движущегося в стеклянной печной трубе. Особенно поразило профессора, что пары поднимались наиболее интенсивно в нижней части смерча на расстоянии приблизительно 1 км от земли. По мере того как облако, составлявшее верхушку смерча, продвигалось, сам смерч изгибался и вытягивался, в какой-то момент достигнув длины 3 км. Потом он наклонился так, что его угол составил 20╟. Тогда его хвост оказался над Аркюэлем, а голова -- над Шатильоном. Все явление наблюдалось в течение 45 мин, после чего смерч исчез в облаке, давшем ему начало. Однако через 20 мин образовался новый смерч. Он имел сероватый цвет, и по всей его длине наблюдалась светлая трубка, по которой поднимались пары. Этот смерч прошел на расстоянии 1600--2000 шагов от первого и просуществовал 25 мин. Раздался сильный гром, из облака, находившегося поблизости от смерчей, упали крупные капли дождя и тут же, вслед за ними, градины величиной с орех. Верующие люди, наблюдавшие это явление, восприняли появление смерчей как знамение божье.

Смерчи наблюдались много раз. Некоторые из них приносили и материальный ущерб. Особенно драматические последствия вызвал смерч в Монвиле 19 августа 1845 г. Был тихий и очень жаркий день. Вдруг вихрь страшной силы обрушился на долину, проходящую от Мароммы до Малонэ и Клера. Жертвой смерча оказались корпуса бумагопрядильной фабрики Монвиля. Они были скручены и опрокинуты, как карточные домики. Сотни работниц были погребены под развалинами.

В 1927 г. смерч появился над озером близ Серпухова. Как гигантский насос, он вобрал в себя воду вместе с рыбой и выбросил все это за городом. В 1940 г. смерч преподнес подарок жителям села Мещеры Горьковской области -- колотые дрова и старые монеты.

Долго не забудет средняя Россия огромной силы смерч, пронесшийся над Ивановской областью. Это произошло 9 мая 1984 г. Смерч шел со скоростью 100 м/с с нагрузкой около 8 т/м 2. В деревне Беляницы, расположенной в 6 км от Иванова, были разрушены здания, с корнями вырваны вековые деревья. Погибло 1,5 тыс. га леса.

По сведениям, распространенным агентством "Ю. Сэньюс энд Уорлд рипорт" из Вашингтона, смерчи, именуемые в тех местах торнадо, иногда достигают скорости 130 м/с. Наиболее часто они возникают в Техасе, Оклахоме, Канзасе. В одном только апреле 1984 г. было зарегистрировано около 450 торнадо, что более чем в 2 раза превышает обычное их число в это время года. Они стали причиной гибели по меньшей мере 106 человек. В среднем над территорией страны проносится ежегодно около 700 смерчей. В 1983 г. их было 931. По мнению некоторых исследователей атмосферных явлений, за последние 30--40 лет торнадо зарождались с десятилетними циклами. На 1984 г. пришелся пик очередного такого цикла.

То же агентство сообщило: "Хотя почти невозможно предсказать, где и когда зародится следующий смерч за последнее десятилетие учеными немало сделано в этом направлении. Так, недавно был создан специальный радар, позволяющий зарегистрировать изменения в скорости и направлении ветра, которые могут привести к торнадо". И все же до последнего времени из-за неожиданного появления смерча принять действенные меры для спасения жизни людей невозможно. По этой же причине не собраны достаточно убедительные данные об основных параметрах смерчей.

Возникновение торнадо связано с грозами, во время которых развиваются мощные кучевые облака, охватывающие небольшую территорию-. При этом, как утверждает английский метеоролог Дж. Вайсберг, начинают действовать два слоя воздуха, сильно различающиеся по температуре, влагосодержанию, плотности и характеру ветра. В результате нарушается равновесие этих слоев. Холодный воздух начинает опускаться, вытесняя теплый, а теплый поднимается по сложной криволинейной траектории. При этом возникает восходящий вихрь. Сначала все это происходит над небольшой площадью земли, затем к вихрю подсасываются граничащие с ним слои воздуха и вовлекаются в восходящее движение, достигающее вершины вихря. В диаметре торнадо достигает 400м и может пройти путь до нескольких десятков километров. 26 мая 1917 г. торнадо, пройдя 469 км над штатами Иллинойс и Индиана, произвел там сильные разрушения. Он существовал 7 ч 20 мин и двигался со скоростью курьерского поезда. Другой торнадо в 1931 г. в штате Миннесота поднял в воздух железнодорожный вагон с 117 пассажирами, перенес его на 24 м и без повреждений опустил в кювет. Никто из пассажиров не пострадал.

Как и все циклонические явления, связанные с вращением наружных слоев воздуха, торнадо в середине имеет "глаз", в котором образуется вакуум.

А теперь попробуйте представить себе работу искусственно образованных смерчей и торнадо средней мощности. Не нужно было бы строить дымовых труб. Созданный над выбросным патрубком дымососа смерч поднимал бы вверх на тысячи метров описанную Фламмарионом полупрозрачную трубку, по которой с огромной скоростью потянулся бы дым. Смерч диаметром чуть побольше можно применить для вентиляции открытых карьеров. А на участках, где производятся сварочные работы, такие смерчи или торнадо просто необходимы. Они бы мгновенно избавляли сварщиков от угарного газа, аэрозолей марганца и других вредностей.

С давних пор инженеры начали приручать циклонические явления. Тот же Жозеф Ранк, когда исследовал лабораторную модель циклона, нашел в ней все те же качества, что и в одноименных природных явлениях: снижение давления и температуры в центре, повышение на периферии.

А вот что писал В. Майер: "Смерч -- одно из самых грандиозных и загадочных явлений природы. Энергия его настолько велика, что почти никто и ничто не может выдержать схватку со смерчем. Каким образом смерч переносит тяжелые предметы порой на весьма значительные расстояния? Как он образуется? На эти и многие другие вопросы современная наука не в состоянии дать исчерпывающих ответов". Далее предлагается самим читателям сделать водяную модель смерча в стакане воды, на дне которого установлен микроэлектродвигатель, используемый в детских игрушках. Нужно только облепить его снаружи пластилином, чтобы в него не попала вода, а на валик надеть латунный диск. Провода от двигателя выводятся наружу к батарейке от карманного фонаря. Остается налить на воду слой подсолнечного масла и включить ток. Диск начнет вращаться и увлечет за собой жидкость. Через некоторое время в ней образуется воронка -- смерч в стакане воды...

В океане также возникают вихри, подобные атмосферным циклонам, антициклонам и даже торнадо. Это колоссальные массы воды диаметром в десятки и даже сотни километров. Природа возникновения этих вихрей тоже пока не выяснена. Но интересно, что к югу от Гольфстрима водяные вихри вращаются по часовой стрелке, а к северу -- против часовой стрелки. Торнадо же и другие атмосферные циклонические системы, возникающие в северном полушарии, вращаются против часовой стрелки, а в южном -- по часовой. Громадные ветро- и гидроэлектростанции можно установить, если "приручить" вращающиеся потоки воздуха и воды. Но все это только после того, как будут полностью раскрыты секреты природы. А что можно сделать уже сейчас? Ведь не можем же мы сидеть сложа руки.

В 1945 г. немецкий физик Р. Хилш занялся исследованиями, начатыми Ж. Ранком. Он обнаружил, что если в цилиндрическую камеру по касательной через сопло подавать сжатый воздух, то в центре трубы возникнет вихревой поток, в который по оси будет подсасываться воздух из окружающей атмосферы. На этом принципе был создан эжектор, способный отсасывать вредные газы. Впоследствии исследователь продолжил свои опыты. Постепенно, перекрывая подсос по оси, он достиг того, что с периферии вихревой трубки пошел горячий, а из центра -- холодный воздух. Несмотря на то что коэффициент полезного действия холодильника, работающего на этом принципе, значительно ниже обычного, в некоторых отраслях техники он нашел применение,

В жаркие летние дни даже в нашем умеренном климате в пыли проселочных дорог возникают небольшие вихри. Их даже можно смоделировать, если закопать в канавку кусок резинового шланга, конец его направить вверх, вокруг него поставить несколько дощечек так, чтобы образовалась завихривающая крыльчатка. К свободному концу шланга подключается расходный патрубок вентилятора от автомобиля -- и прибор готов. Как только заработает мотор, из шланга вырвется струя воздуха и увлечет за собой лежащую на дороге нагретую пыль. Проходя в зазорах между дощечками, пыль войдет в поток по касательной и образует настоящий маленький смерч.

Известный изобретатель Д. М. Левчук рассказывал, как однажды наблюдал такой небольшой природный вихрь, который подхватил на дороге палку, поставил ее вертикально и, медленно покачивая, понес вдоль дороги. На пути нижний конец палки описал спираль и попал в отверстие ступицы лежавшего на дороге тележного колеса. Теперь на этом принципе работает ряд сконструированных Д. М. Левчуком механизмов по сборке различных узлов, состоящих из детали с отверстием, в которое нужно установить стержень.

Можно не только ориентировать стержень на отверстие с помощью вихревой трубки, но и ввернуть в гайку шпильку. Крутящий момент для этого вполне достаточен. На этом же принципе работает вихревой автомат для сборки деталей производительностью 3600 шт. в час.

В последние годы в цементной промышленности получил распространение сухой способ производства, при котором сырье подается в печь не в виде шлама, а порошковое. Вообще-то, сухой способ был известен давно, но широко применять его в цементной промышленности не решались. Боялись, что горячие газы вынесут значительную часть порошка в атмосферу. Нужна была такая конструкция, которая позволила бы нагревать сырье во взвешенном состоянии. И тут вспомнили все тот же вихревой эффект. Сотрудники института ВНИИцеммаш предложили конструкцию печи (о ней говорилось в главе "Сколько стоит мешок дыма"). Там же были указаны и некоторые недостатки сухого способа получения цемента. Вот еще один из них: при тепловой обработке сухого порошкообразного сырья значительная часть его вылетала в дымовую трубу.

Кроме того, при работе циклонов на плохо подсушенной сырьевой муке в их конусной части образуется зависание пыли. Зачастую для устранения таких сводов приходится обстукивать нижнюю часть циклонов кувалдой. Отсюда вмятины, а то и пробоины, которые еще более ухудшают работу системы обеспыливания. На некоторых заводах, чтобы предотвратить забивание конусов, по центру циклонов подвешивают тяжелую цепь, которая, вращаясь потоком воздуха, обстукивает горловину конусной части и сбивает с нее настыли. В металлургии применяли вибраторы и периодически включаемые пневматические молотки. Однако все эти приемы не намного отличаются от обстукивания кувалдой или шуровки пылевыпускного отверстия ломом.

Так что считать этот вопрос решенным рано. Любая временная мера остается временной. Однажды я решил попытаться заменить лом воздушной струей. Вообще-то, сжатым воздухом разбивать своды уже пробовали, но в данном случае задача была посложнее -- нужно было отвести от основного потока только небольшую его часть и направить в конус циклона.

Сначала мысль показалась чуть ли не абсурдной: то, что удавалось при отборе проб пыли из газохода, размеры которого не превышали 1 м, вряд ли могло пригодиться в многометровом циклоне, применяемом в качестве конечного теплообменника в цементном производстве. Чтобы не промахнуться, решили строить прозрачную модель. Для начала из оргстекла построили двухметровую модель обычного циклона и испытали ее на сырьевой муке. При производительности 2300 м3/ч и сопротивлении 90мм вод. ст. коэффициент полезного действия установки составил 88%. Через полчаса работы в конусной части циклона уже начал образовываться свод. Коэффициент полезного действия стал падать. Вторую часть опыта проводили уже с установленным по оси циклона трубопроводом, ответвленным из входного патрубка. Вот тут-то и произошло чудо! Одна часть запыленного потока стала описывать характерную для циклонного процесса траекторию, а другая -- как в описанном ранее пробоотборнике -- пронзила пылевой поток и образовала интенсивный отбор пыли из вихря в бункер. Перепад давления между входным патрубком и конусной частью циклона был настолько велик, что через центральную трубу сверху вниз пылевой поток буквально бомбардировал воронку, соединяющую циклон с бункером. Мы нарочно пытались образовать свод и подавали в циклон пыль небывало большими дозами, но эффект осевой струи был сильнее. Свод не образовывался ни при каких обстоятельствах. Мало того, при всех прежних данных производительность циклона возросла до 2800 м3/ч, сопротивление снизилось до 78 мм вод. ст., а коэффициент полезного действия повысился до 93%. Стоимость реконструкции грошовая -- кусок изогнутой трубы и четыре прутковые расчалки, чтобы устье трубы было направлено точно на воронку.

Сейчас уже испытаны почти все возможные варианты взаимодействия центральной трубы с циклоном. Эффект -- неизменно положительный. В некоторых случаях такая реконструкция позволит заменить вторую ступень очистки -- скруббер, или рукавный фильтр.

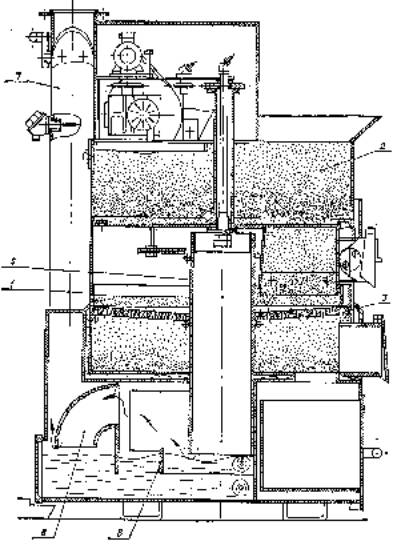

Долгие годы на улицах оседали зола и пыль, вырывавшиеся из труб котельной столичного завода "Галалит", пока в один прекрасный день не исчезли благодаря золоуловителю системы Ярина. Среди многочисленных конструкций фильтров циклон, созданный Яриным, пожалуй, самый простой (рис. 4). Он работает на естественной тяге, создаваемой трубой. Такую установку можно сделать в любой механической мастерской с минимальными затратами труда и средств.

Заслонка в трубе направляет дым через отводящий патрубок в золоуловитель. Здесь он попадает в своеобразный лабиринт, образованный тремя конусами, соединенными между собой сваркой. Совершая спиральные витки, газ движется вверх к выхлопной трубе. Твердые частицы пыли, удельный вес которых больше, чем у газа, под действием центробежной силы ударяются о стенки лабиринта и падают в бункер. Очищенный же от золы газ беспрепятственно возвращается в трубу.

Эффективность пылеулавливания новым циклоном выше 90%. Это позволяет ему иногда конкурировать с дорогими установками. Эксплуатация золоуловителя Ярина настолько проста, что запуск его не потребовал ни одной дополнительной штатной единицы.

Рис. 4. Квадратный циклон:

1 -- корпус; 2 -- входной патрубок;

3 -- выходной патрубок; 4 -- ось

спирали; 5 -- спираль; 6 -- затвор

"МАТРЕШКА" ЛОВИТ ПЫЛЬ

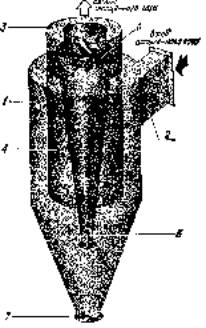

Много лет тому назад загорский токарь Звездочкин выточил первую матрешку. Милая-веселая игрушка быстро завоевала мир. Свой многоступенчатый циклон изобретатели назвали "матрешкой". Почему? Сейчас я постараюсь это объяснить.

Циклон -- аппарат известный. Полый цилиндр с конусным днищем и тангенциальным вводом -- самое простое и надежное устройство для очистки запыленного газа.

Чем же он хорош?

Рукавный фильтр, колонна, заполненная кольцами Рашига, кассеты с электростатической тканью -- все это очень эффективные устройства, но стоит их привести в действие, как сопротивление проходу воздуха начинает расти. Если своевременно их не прочистить, они быстро забиваются пылью. Имеют недостатки и другие устройства -- промывные оросительные камеры, ультразвуковые коагуляторы, электрофильтры, барботажные аппараты и инерционные пылеуловители. Они эффективны лишь при одном заданном режиме. Предельная скорость газа для этих устройств-- 1,5--2 м/с.

Прямо скажем, скорость не современная. Ну а старый, добрый циклон в этом отношении молодец. Прежде всего, сколько бы он ни работал, сопротивление его остается неизменным. Пыль в нем ведь не задерживается. И как бы ни увеличивали скорость входа запыленного газа в циклон, эффективность его не снизится.

Правда, есть и в классическом циклоне своя ахиллесова пята. Та самая центробежная сила, которая так полезна для выделения пылинок из потока, вредно влияет на окончательный выход пылинок из циклона. Дело в том, что воздух тоже имеет свою массу, и при вращении в циклоне частицы воздуха, как и пылинки, стремятся к стенкам. В центре циклона возникает разреженное пространство. Оно располагается по вертикальной оси циклона от трубы для входа очищенного воздуха до пылевыпускного отверстия. Вот это разрежение и есть ахиллесова пята. Оно захватывает часть пыли, выходящей из нижнего отверстия. Образуется нечто подобное смерчу в пустыне, и от 5 до 50% пыли выносится не туда, куда нужно.

Снова и снова мысли изобретателей возвращаются к классическому, сухому, циклону. А что если?..

Напомним диалектику этого устройства: центробежная сила улавливает пыль, но она же и выносит уловленные частицы из пылеуловителя. Наша задача -- использовать ту же -центробежную силу для предотвращения выноса уловленных частиц. Добиться того, чтобы смерч работал против смерча. Так родилась идея многоступенчатого циклона-"матрешки". Его авторы взяли простой циклон и поместили внутрь его другой, столь же простой циклон, без всяких перегородок, с открытым нижним отверстием. Получилось как раз то, что нужно. Запыленный воздух во внешнем циклоне вращается обычным путем, потом входит через зазор между конусами внутреннего циклона в его полость и начинает кружиться там.

Внутри второго циклона можно поставить еще один или несколько циклонов, а движение воздуха останется прежним. Появится и разреженное пространство. Но это уже не страшно -- оно будет работать на нас. Разрежение, которое создавало смерч и выносило уловленную пыль из циклона, теперь вытягивает пыль из пылевыпускных отверстий внутренних циклонов. Такие многоступенчатые циклоны работают на пыли различных удельных весов, различных фракций и конфигураций.

Теперь можно смело строить циклон без скрупулезных расчетов его диаметра и высоты.

Скажем, нужна такая-то производительность. Берете циклон с одной вставкой. Поставили, включили. Ловит? Хорошо! Если из него вылетает пыль, ставьте внутрь еще точно такую же вставку -- места в трубе достаточно.

Хорошо бы наладить выпуск циклонов на одном из заводов вентиляционного оборудования. Тогда предприятия могли бы купить столько циклонов и вставок, сколько им потребуется. А пока приводим чертеж циклона-"матрешки" (рис. 5). Диаметр трубы циклона нужно принять в зависимости от производительности, все остальные размеры связаны с диаметром.

Из чего делать циклоны? Из чего угодно. Из кровельного железа, из оцинковки, из листовой полуторамиллиметровой стали, из винипласта.

Только одно условие: избегайте неровностей на внутренних стенках конусов, сварные швы и вмятины ухудшают эффект пылеулавливания. А вообще-то мы делали циклоны и со швами, все равно 99% пыли они вылавливают.

Сопротивление циклона можно определить, умножив скоростной напор на коэффициент сопротивления циклона. Этот коэффициент мы получили опытным путем, он равен: для циклона с одной вставкой -- 4,6, с двумя вставками -- 7,2. На каждую последующую вставку к этому коэффициенту нужно прибавлять 1,7.

"Матрешка" работает с одинаковыми показателями, если ее подключить к вентилятору, как на всасывании, так и на нагнетании. Если улавливаемая пыль не обладает абразивными свойствами, то лучше поставить ее на нагнетание. Это проще, бункер не потребует такой плотной герметизации. Если на вашем предприятии есть пылящие циклоны других известных конструкций, замерьте диаметр их внутренних труб и спроектируйте для них вставки, как у "матрешек".

Рис. 5. Многоступенчатый циклон-"матрешка":

1 -- корпус; 2 -- входной патрубок; 3 -- выходной патрубок; 4 -- внутренняя труба; 5 -- конусный корпус внутреннего циклона; б -- косые направляющие лопатки; 7 -- пылевыпускной патрубок

В атмосфере текстильных предприятий, заводов искусственного волокна и меховых фабрик витают частицы тонкой волокнистой пыли. Пылинки сталкиваются и осаждаются хлопьями на станках и машинах, засоряют механизмы и вредят здоровью людей.

Казалось бы, чего проще: поставить вентилятор -- и пыли не будет. Ведь известно немало устройств, выделяющие из загрязненного воздуха силикатную пыль с помощью самой простой осадительной камеры, классического циклона или барботажного аппарата. Но для волокнистой пыли ни один из этих пылеуловителей не подходит.

Дело в том, что этой пыли свойственна так называемая парусность. Пушинка взлетает при самом незначительном движении воздуха. Центробежные силы, действующие на пушинку в циклоне, или силы тяжести в пылеосадочной камере оказываются меньше сил, увлекающих ее с потоком воздуха в выбросную трубу. И в воде пушинка не тонет, значит, барботажное улавливание для нее также не подходит.

С давних пор волокнистую пыль улавливают методом фильтрации, для чего существует немало различных фильтров. Их объединяет обязательная деталь -- фильтрующий слой. Это рукава из ворсистой ткани, зигзагообразно расположенные пластины из металлической сетки или пористой бумаги или круглые вращающиеся сетчатые барабаны. Недостатки таких устройств в том, что уловленная пыль собирается на фильтрах толстым слоем, и они вскоре становятся непроходимыми для воздуха.

Мастер Н. Чистов, инженер Б. Бельков и автор этих строк разработали новый пылеуловитель с применением центробежного эффекта. Пылеуловитель состоит из корпуса и турбины, напоминающей мельничное колесо. Основная деталь пылеуловителя -- турбина, отсюда и его название -- турбофильтр. Он сделан из оцинкованной стали.

Но для изготовления турбофильтра можно использовать обычный вентилятор. Лучше всего подходят старые вентиляторы низкого давления типа ВР или "Сирокко". Номер вентилятора выбирают в зависимости от требуемой производительности. Если количество воздуха, нуждающегося в очистке, не превышает 1 тыс. м3/ч, то пригоден No 3; 2 тыс. м3/ч -- No 4 и т. д.

Когда вы найдете подходящий вентилятор, приступайте к переделке его в турбофильтр. Основная деталь турбофильтра -- сетка. Лучше всего взять сетку из нержавеющей стали с ячейками 0,3x0,3 мм. Вырежьте из нее полоску на 800 мм шире, чем рабочее колесо вентилятора, и по длине равную его окружности. Обтяните сеткой рабочее колесо и спаяйте ее концы. Оставшиеся края заверните на диски колеса, прижмите их кольцами и закрепите винтами. Теперь остается приварить к рабочему колесу уплотнительный патрубок -- и турбина готова.

Переделать улитку вентилятора в корпус турбофильтра еще проще. Вырежьте рядом с выбросным патрубком улитки прямоугольное отверстие и вварите в него воронку, а между фланцем всасывающего патрубка улитки и ее стенкой проложите фетровое кольцо. Диаметр отверстия в кольце не должен быть больше диаметра уплотнительного патрубка.

Снимите с вала вентилятора шкив и вместо него наденьте любой маховичок, который сможете найти. В крайнем случае его можно сделать самим, согнув в кольцо полудюймовую газовую трубу. Поворачивая турбинку за маховик, проверьте, легко ли она вращается. Этот маховик еще пригодится для проворачивания турбинки при профилактических осмотрах фильтра. Теперь остается сделать стойку из уголка 75х75 -- и турбофильтр готов.

Вентилятор для подачи в турбофильтр запыленного воздуха лучше всего расположить где-нибудь поблизости, соединив его с входным патрубком диффузором. Номер подающего вентилятора должен быть, конечно, меньше того, из которого сделан турбофильтр. Подберите его по "Справочнику по вентиляторам" с учетом сопротивления сети воздуховодов и сопротивления турбофильтра. Коэффициент сопротивления турбофильтра, отнесенный к скорости воздуха на входе, равен 2-2,5.

После того как турбофильтр будет установлен и соединен с вентилятором, нужно надеть на его воронку мешок и включить подающий вентилятор. Только не забудьте как следует закрепить мешок на воронке, а то его сорвет потоком воздуха.

. Воздух, входя в корпус турбофильтра по касательной, проходит сквозь сетку и ударяет в плоскости лопастей. Турбина под действием его напора начинает вращаться, а частицы взвешенной пыли задерживаются на сетке. В отличие от сетчатых пылеуловителей других конструкций большого слоя пыли на сетке турбофильтра не собирается. Благодаря центробежной силе она тут же слетает с сетки и попадает в мешок. А очищенный воздух через патрубок выходит наружу. Его можно увлажнить в оросительной камере и опять подать в цех.

Вихревые пылеуловители были изобретены сравнительно недавно. Первые публикации о них относятся к 60-м годам нашего века. На первый взгляд эти аппараты мало отличаются от циклонов с водяной пленкой и центробежных скрубберов ВТИ: завихривающая газ насадка на входном патрубке, конический бункер с пылевыпускным штуцером и выходная труба вверху. Разница лишь в том, что в циклонах с водяной пленкой и центробежных скрубберах ВТИ пыль, отброшенная к стенкам вниз, смывается водой, а в вихревых пылеуловителях -- воздухом. Наиболее простой вихревой пылеуловитель -- соплового типа. Поток загрязненного газа входит в его корпус через патрубок, закручивается в лопаточном завихрителе и устремляется вверх. Навстречу ему из сопл поступает вторичный воздух. Частицы пыли из газа, поступающего снизу, отбрасываются к стенкам, откуда сдуваются вторичным воздухом вниз, в зазор между входным патрубком и внутренними стенками корпуса. Далее пыль высыпается через штуцер в транспортер. Недостаток этого вихревого пылеуловителя состоит в том, что в его бункере, ниже патрубка, образуется избыточное давление и, следовательно, перетекание наиболее тонкой пыли в восходящий поток воздуха.

Вихревой пылеуловитель (авторское свидетельство No 956027), изобретенный сотрудником Научно-исследовательского и проектного института по газоочистным сооружениям, технике безопасности и охране труда в промышленности строительных материалов А. Б. Лапшиным, от описанного ранее отличается тем, что входной патрубок для запыленного газа у него выполнен в виде улитки с осевым отверстием, через которое избыток давления из бункера эжектируется выходящим вихрем. Вторым отличием изобретения признано то, что поток вторичного воздуха (газа) подается на закрутку не через сопла, а, как в обычном циклоне, через тангенциально установленный патрубок. Вторичный газ, поступая в вихревой пылеуловитель, создает и кольцевую воздушную завесу, которая частично перекрывает выходной патрубок, установленный по центру корпуса. Чем надежней это перекрытие, тем выше степень очистки в вихревом пылеуловителе.

Для вихревых пылеуловителей небольшого диаметра подачи вторичного воздуха (газа) с периферии корпуса достаточно, но, когда вихревой пылеуловитель имеет большой диаметр, боковые струи воздушной завесы быстро затухают, и в центре корпуса образуется как бы "глаз торнадо" -- зона низкого давления, в которую засасывается мелкодисперсная пыль.

Сотрудники Гипроникеля М. О. Райнус и А. И. Баранчеев предложили вихревой пылеуловитель (авторское свидетельство No 957974), в котором с целью предотвращения вторичного уноса дополнительно к боковым соплам установлен и центральный участок газохода, создающий завесу путем дутья на вершину специально подвешенного конуса. Воздушный поток в данном случае образует полное перекрытие восходящему потоку очищенного газа.

Однако и эта конструкция не лишена недостатков. Большой расход вторичного, неорганизованного воздуха удорожает эксплуатацию пылеуловителя. Кроме того, устранить присос неорганизованного воздуха в систему пылеулавливания предписывают инструкции.

Как же "организовать" этого "неорганизованного" нарушителя? Прежде всего получше приглядеться к его поведению. Как мы уже знаем, во время проведения исследований на прозрачной модели случайно было замечено, что неорганизованный присос наружного воздуха через отверстие в газоходе вызвал налипание пыли на его противоположной стенке. Выходит, даже небольшая воздушная струйка способна отклонить поток пыли. А если отверстия сделать по всей окружности корпуса пылеуловителя?